印染知识|续印染厂对色的正确方法及影响因素【下】

摘要:续印染厂对色的正确方法及影响因素【下】

1.目测对色:

(1)目视人员:必须通过色棋检定者,色棋为Munsell Hue Test 100,确认目视人员无色盲、色弱。

a.设置暗房隔离所有外界光源目视对色。座位内面、房间内壁明度V宜取5-8;无光泽、无彩色。

b.色样的背衬颜色宜取明度5—7间的无彩色为底衬,如此可避免因色彩的对此关系而误判。目视和电脑测色背景色为一致。最好对色用底板都为标准白色磁砖。大小为30×40cm以上。

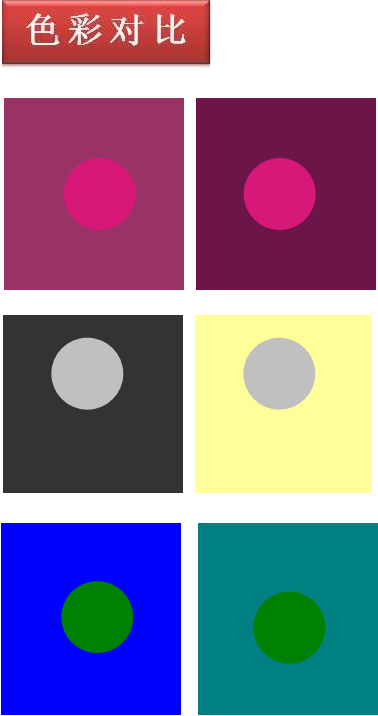

c.背影色的影响:

(2)对色灯箱目视对色环境之影响:

a.当对色时,外界的光线如阳光或日光灯渗入对色灯箱,会造成光源偏离。故一般的做法是对色灯箱外面用黑色布幕四周围绕。没有布幕防止外界光线渗入,一旦渗入其它光源会造成对色不一致的困扰;造成对色差异。

b.以上色变很小的时候不觉得,但色变很大时每一细节都是很重要(所谓色变大就是在某光源下色差很小但在另外光源下色差很太)。

2.目视对色方法

(1)经向对色:因在布面特殊的情况,经向对色与纬向对色是有差异。故在对色时要统一为经向对色。

(2)对色顺序:

a.先上下对色

b.左右对色

c.双层对色

(3)目视对色作业规范:

a.以约取45度的斜角(最好把布样放置于45度斜台面上)使其不受表面光泽之影响;并和眼睛保持15—25公分的距离观测之。

b.观测时间以2秒一5秒/色为原则,以避免视觉反应之钝化。若于鲜艳色之判色后, 视觉容易疲劳,须短暂之闭目休息;或同一色系注视时间过长,而使网膜产生残像或出现补色残像时,亦应经短暂的闭目养神后再继续判色。

c.另避免受光线影响产生演色性,判色时亦应变换色样相对位置作最后的核判。

(4)特殊情况之注意点:

a.组织材质差异时:

若对色样与标准样的组织、材质有差异,其判色往往较一般的判色困难。是时,其作业重点须特别注意保持45°的视角,与观测眼保持约25—35公分的距离(较一般略远), 于2—5秒完成一次的判色,并分别旋转色样角度观测之。

综合以上的对色环境及判色方法,再加以经验的累积,进行判色作业,如此可避免判色的误差,而使判色的结果维持于一定的范围。

b.标准样为纸样时:

纸样有平面视觉质感,有异于纺织布样有微凹凸面视觉质感;纸样使用的颜色我们叫它颜料(Pigment),印刷用的颜料发色根团与染料发色根团相距甚远,几乎每个颜色都有很大的色变值(Metamerism),再加上取得是光面PANTON色卡,而不是雾面色卡的话, 肉眼角度就有±25%染料浓度差;故标准纸样会因视眼角度不同而发生颜色差异,因此对色箱需拥有斜台面的特别装置。

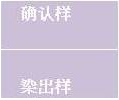

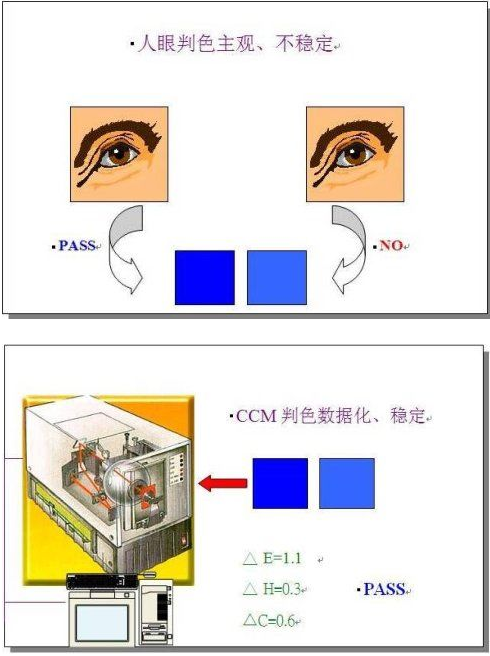

3.目视与CCM之色差判定不同:

(1)异常现象:

人眼判定已对色,但是CCM之色差却很大。

(2)改善方法:

a.注意布之经纬向与平整度,重新测色。

b.一般打色ok与否之判定是目视为主色差为辅。

c.胚布表面组织与色系可能使目视与CCM产生差异。

d.与电脑测色光源不相同。

e.目视和电脑测色背景色不一致。

4.电脑判色与色系之关系

(1)蓝色系列(冷色调):黑色/藏青/Denim /深蓝 /蔚蓝/天蓝/鲜绿色/沙色 △E CMC(2:1) △L △a △b △c △h 大样与原样色差范围 1.0 -1+1 -0.9+0.9 -0.8 +0.9 -0.9+0.8 -0.8 +0.8 批与批之间色差范围 0.6 -0.6 +0.6 -0.6 +0.6 -0.6 +0.6 -0.6 +0.6 -0.6 +0.6 (2)黄红色系列(暖色调):白色/灰色/自然色 /红色/黄色/卡其色 /暗灰、 暗紫/红棕/石南灰/ 深绿色/金色橙色 △E CMC(2:1) △L △a △b △c △h 大样与原样色差范围 1.3 -1+1 -1+1 -0.8 +0.9 -1 +1 -0.8 +0.8 批与批之间色差范围 0.8 -0.8 +0.8 -0.6 +0.6 -0.6 +0.6 -0.6 +0.6 -0.6 +0.6 (3)电脑判色管控为:△E<=0.5,△C<=0.5, △H<=0.5, △L<=0.5。5.目视测色与电脑测色之区别 6.保准样颜色改变之因素:

6.保准样颜色改变之因素:(1)标准色样储存不当:标准色样若暴露于光线、燃烧烟气及其它大气污染物之下,会导致颜色产生变化。 此外,如果储存试样与纸或塑料容器内的剩余化学品接触,亦会使该试样的颜色发生改变。 故标准色样之储存应在单独之资料室,用资料柜储存,确保无光线照射,无大气污染、所用塑料制品不含苯酚抗氧化剂和所用纸不含酚醛物质(未经漂白的卡纸含酚醛物质)。特别是尼龙织物及涤纶白色织物(某种聚酯用荧光增白剂会黄变)色样之保存。 由于实样标准会随时间及空间的变化而产生一些变化,因此对色实样的及时更新十分必要。采用计算机进行色差的数字化管理,可有效解决上述问题。 (2)对色方法不当: 对色方法不当,会使储存试样发生伸张、变脏及遭受磨损的情形,因而引起外观上和色泽上的改变,因此,必要时,需对对色要领加以监控或色样抽换。 色样抽换的频率,视使用数量、指引的物理特性,及使用该程序时的谨慎程度而定。 试样与程序显示在取向、大小、观察距离、空调情况、边接触,以及准备等各方面均须一致;同时还需小心地控制当时的环境。 7.色差检讨:当色差发生后,就“色相差”、“明度差”、“彩度差”要因进行分析并追究原因, 根据所追究的加工不当原因,作成特性要因图,且针对对色中色差里的“色相差”、“明度差”、“彩度差”进行分类分析,这样才有针对性去解决色差这个问题。 (1)色差要因分析表a.坚牢度:汗光,日光,升华,耐氯,水洗,海水,摩擦 b.色相差:前处理差异,物料差,被染纤维差异,染色过程,生产条件差异,整理过程;判色,人为因素,处理不当。 c.明度差:PH值,生产条件差异,浴比,有效成份差,染料助剂,力度差,能力,判色,困难色, 渗漏,机械,溢流; d.彩度差:组织,被染物,材料,助剂,污染,染料,重金属离子,水质,色度浓度。 (2)色相差要因分析: a.物料因素: 混纺率,被染纤维差异,染着率,组织,品种,规格,热处理,前处理差异,丝光精练漂白; b.人为因素: 经验能力,判色,心理因素,加料顺序,制造指示,用料核对,助剂使用,处方不当, 染料使用; c.染色生产条件差异: 浴比,正逆转比,运转问题,染液PH值,布速压吸率,染色操作,温度时间,氧化还原,后处理,柔软固色; d.整理生产条件差异: 温度,烘干问题,时间,定型加工,加工流程,轧光,剪毛,起毛,其它工程。 (3)明度差要因分析: a.机械因素:渗漏、溢流、控制失灵。 b.生产条件差异因素:浴比、PH值、投染重量、压吸率、运转速度。 c.判色:人为因素、色敏感度、作业时间、对色样、判色方法、作业环境、材料 、被染物组织材质 、分光仪测色; d.染料助剂:力度差、有效成份差、储存安定性、相容性、入厂检验、适用范围。 (4)彩度差要因分析: a.污染:染料,助剂,操作,染机; b.被染物材质:全光,无光,半光,长纤,短纤; c.被染物组织:松驰,密致; d.水质:重金属离子,浊度,色度。

染化在线网版权与免责声明:

1.本着“开放、协作、分享”的互联网精神,我们欢迎各方自媒体、传统媒体与机构,转载、引用染化在线的原创内容,但必须注明来源自染化在线网,否则我们将依法追究侵权责任。

2.原则上,我们同意在注明出处的前提下,各方使用染化在线的原创素材(图片、视频等)。

3.染化在线网尊重各方知识产权,保护原创作者的合法权益。如发现本站文章存在版权问题,请联系微信rhzxzjf,我们将及时核查、处理。

阅读 19293

相关推荐

- GBT5453-1997纺织品织物透气性的测定 14724

- GB/T14577-1993织物拒水性测定 邦迪斯门淋雨法 34631

- 纺织品的色牢度标准,国标GB/T与美标AATCC的差异 50732